Generalmente cuando decides automatizar con robots industriales tu línea productiva, lo que buscas es optimizar el proceso para que te genere rentabilidad, calidad en los productos y por supuesto ganancias.

Muchas veces entramos a debatir si sera una buena decisión incorporar la tecnología robótica a nuestras compañías o si valdrá la pena invertir en sistemas robóticos para algunas aplicaciones, Es válido tener todas estas dudas finalmente es el dinero de tu compañía el que inviertes.

Gracias a los avances de las nuevas tecnologías, existen fabricantes, proveedores e integradores que proporcionan sistemas unión y sellado de robots para un amplio mercado de productos.

El uso de procesos automatizados para pegar y sellar con diferentes adhesivos y selladores, se ha alcanzado altos niveles de calidad en la producción incorporando sistemas automatizados flexibles y eficientes para este tipo de aplicación manipulando gran variedad de elementos.

El uso de procesos automatizados para pegar y sellar con diferentes adhesivos y selladores, se ha alcanzado altos niveles de calidad en la producción incorporando sistemas automatizados flexibles y eficientes para este tipo de aplicación manipulando gran variedad de elementos.

El empleo de adhesivos permite a los fabricantes incorporar nuevos materiales, combinando sus propiedades de la forma más cómoda. Existen tecnologías disponibles, incluidos los adhesivos y selladores flexibles, capaces de unir y sellar sustratos con compuestos y terminados diferentes. Estos adhesivos pueden absorber la presión y deformación del montaje derivados de efectos como la entrega de la carga, choques, vibraciones o el incremento en el volumen de un material a medida que aumenta su temperatura. Otra área en la que los adhesivos están encontrando nuevas aplicaciones es, en la cimentación de maquinaria.

Hay materiales son menos efectivos como los compuestos o el hormigón polimérico, que continuamente deben adaptarse adhesivos para determinadas operaciones de montaje.

El robot Colaborativo también hace parte de importante para la flexibilidad en la aplicación de sellado y en la eficiencia en procesos de pegado, dispensación y soldadura.

Aportan seguridad en el proceso gracias a sus sistemas de sensores y software que permiten programar para operar en modo reducido al momento que un operador está cerca o al ponerse en marcha a toda velocidad cuando el operario se retira.

El uso de automatización robótica en el proceso de encolado, unión o sellado. Lo ayudará a reducir su tiempo de ciclo y mejorar la calidad de sus productos. Mantienen una presión continua y precisión para distribuir equitativamente el pegamento.

Los robots colaborativos integrados en estos procesos reducen el tiempo de inactividad en la producción, y generan una calidad constante de producto optimizando la aplicación.

Existen varias ventajas que ofrecen la integración de robots industriales y colaborativos en los procesos de sellado, encolado o unión.

-

Facilita la unión de diferentes materiales

-

En un proceso de sellado a bajas temperatura la pieza no pierde la forma mediante el proceso.

-

Favorece las características del adhesivo brindando aislamiento, protección contra la corrosión, sellado.

-

En el sector Manufacturero se beneficia de una producción rentable y eficaz.

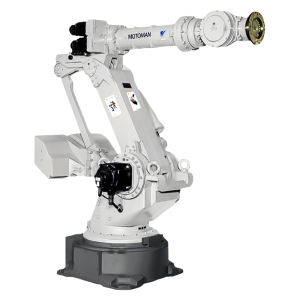

Recuerde que el efector final del brazo robótico es el que optimiza la aplicación de la línea de sellado, logrando mayor velocidad y precisión del proceso.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

El año pasado, ABB, con sede en Zurich, invirtió 100 millones en la expansión de la sede de B&R en Austria.

El año pasado, ABB, con sede en Zurich, invirtió 100 millones en la expansión de la sede de B&R en Austria. Este sistema de control de cámara es llamado ARCAM ROBOTIC SYSTEM, otorgó gran flexibilidad al ejecutar miles de movimientos junto al robot UR10 de 6 ejes fácilmente programable capaz de trabajar junto a los operarios con mayor seguridad. Generando el control de la cámara desde cualquier punto favoreciendo el trabajo de la sala de control. Este robot colaborativo tiene la capacidad de manejar una cámara de hasta 8 kg. Es perfecto para hacer tomas panorámicas, tanto simples como complejas, ya que el robot es muy preciso. Explicaba Pascal Gautier, CEO del socio de Universal Robots, y cofundador de Augmented Robotics (AR +). La solución AR + viene con una aplicación de joystick especialmente diseñado para que los usuarios puedan definir diferentes puntos de ruta para crear bucles.

Este sistema de control de cámara es llamado ARCAM ROBOTIC SYSTEM, otorgó gran flexibilidad al ejecutar miles de movimientos junto al robot UR10 de 6 ejes fácilmente programable capaz de trabajar junto a los operarios con mayor seguridad. Generando el control de la cámara desde cualquier punto favoreciendo el trabajo de la sala de control. Este robot colaborativo tiene la capacidad de manejar una cámara de hasta 8 kg. Es perfecto para hacer tomas panorámicas, tanto simples como complejas, ya que el robot es muy preciso. Explicaba Pascal Gautier, CEO del socio de Universal Robots, y cofundador de Augmented Robotics (AR +). La solución AR + viene con una aplicación de joystick especialmente diseñado para que los usuarios puedan definir diferentes puntos de ruta para crear bucles. Fanuc ofrece

Fanuc ofrece

su sistema de seguridad reforzada, Los robots Fanuc cuentan con sensores de visión y 3D que generan alta sensibilidad al impacto, posee un sensor de fuerza de torsión sensible, en la base de esta forma cuando el robot se mueva detectará cambios de fuerza y se frenara. Para iniciar nuevamente la marcha se hará oprimiendo un botón. La tecnología probada de Fanuc permite configuraciones personalizadas de velocidad y seguridad, fácil programación y uso, tecnología de confiabilidad y repetibilidad.

su sistema de seguridad reforzada, Los robots Fanuc cuentan con sensores de visión y 3D que generan alta sensibilidad al impacto, posee un sensor de fuerza de torsión sensible, en la base de esta forma cuando el robot se mueva detectará cambios de fuerza y se frenara. Para iniciar nuevamente la marcha se hará oprimiendo un botón. La tecnología probada de Fanuc permite configuraciones personalizadas de velocidad y seguridad, fácil programación y uso, tecnología de confiabilidad y repetibilidad. Estos

Estos