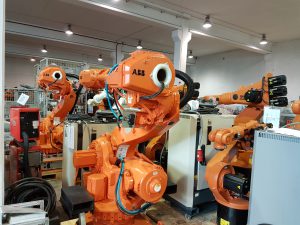

Los robots industriales se utilizan con continuidad, en toda la industria automotriz. Muchas compañías se han esforzado por integrar esta tecnología robótica a sus procesos productivos y obtener resultados más viables.

Recordemos algunos beneficios ofrecidos por los robots industriales:

Están diseñados para repetir tareas con continuas sin cansarse o aburrirse. Aplicando gran precisión. Elabora las tareas industriales alta velocidad. La estructura de la mayoría de los robots están diseñados para activarse en entornos extremos. Un robot industrial se paga una vez, con un retorno de inversión rápido, trabajando 24/7.

Esto fue la entrada y preparación para los robots de esta generación, Los robots colaborativos y sensibles para la eficiencia en la línea de ensamblaje, especialmente para la industria automotriz.

Las fábricas automotrices quieren optimizar su línea de ensamblaje. Los robots industriales Kuka está ayudando a aumentar la eficiencia en la línea final de ensamblaje.

Las soluciones con robots colaborativos se han basado en la integración y experiencia de la (IA) inteligencia artificial lo que lleva a tener un robot o cobot con una percepción avanzada como el el LBR iiwa que maneja el concepto de «capacidades sensibles».

Las soluciones con robots colaborativos se han basado en la integración y experiencia de la (IA) inteligencia artificial lo que lleva a tener un robot o cobot con una percepción avanzada como el el LBR iiwa que maneja el concepto de «capacidades sensibles».

Los robots pueden medir y verificar simultáneamente el tamaño del espacio y la instalación al ras de los componentes de la carrocería, como entre el portón trasero y los paneles laterales o entre los faros y el capó. Mientras tanto los operadores verifican con pruebas de calidad las piezas

La automatización en el montaje final tiene nuevas expectativas. Hasta ahora, el hecho de que humanos y robots comparten lugares de trabajo a lo largo de una línea de ensamblaje de circulación ha sido poco común.

Combinado con la detección óptica y su tecnología de sensor táctil, el sensible robot KUKA LBR iiwa se adaptará automáticamente a la nueva situación cuando se produzca una vibración o la correa se detenga, y seguirá funcionando normalmente.

Otmar Honsberg, Director de Ingeniería de Aplicaciones de KUKA, dijo: «La solución de ‘Assembly in Motion’ convierte al robot en una unidad de posicionamiento inteligente para equipos de medición».

KUKA proporciona un software de control inteligente (Assembly in Motion) que permite recoger los datos sobre la posición exacta y la velocidad de la línea de montaje en la línea de montaje al robot, manteniendo una conexión estable con la línea de montaje obteniendo así información precisa sobre su velocidad y posición es así como los robot colaborativos ajustan sus actividades a los procesos.

Assembly in Motion es una solución que minimiza los requisitos de espacio. Junto con el robot ligero KUKA LBR iiwa, el operador puede trabajar de forma segura en el espacio más estrecho dentro de la misma zona de trabajo. Con opciones de reconfiguración y el tamaño reducido del robot liviano significan que el sitio se puede expandir rápida y fácilmente en operaciones futuras. esta innovación permite obtener fiabilidad y eficiencia en el proceso de medición en la carrocería del automóvil. Con los nuevos desarrollos el concepto de «medición»podrán incluso prever sobre posibles fallos en la producción. y generará una línea de montaje más efectiva.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Los

Los  Con la situación actual donde estamos pasando por una crisis de salud que nos obliga al aislamiento social, es necesario ayudar a las industrias y permitirles seguir activas en el mercado.

Con la situación actual donde estamos pasando por una crisis de salud que nos obliga al aislamiento social, es necesario ayudar a las industrias y permitirles seguir activas en el mercado.  La implementación de la

La implementación de la  Existen varias alternativas de automatización para el campo de carga y descarga de piezas, actualmente los fabricantes de soluciones de automatizado han diseñado

Existen varias alternativas de automatización para el campo de carga y descarga de piezas, actualmente los fabricantes de soluciones de automatizado han diseñado El

El  Utilizaron una cámara de profundidad Kinect de la consola de videojuegos Xbox 360 su función era captar la ubicación de las frutas, una banda transportadora donde va el producto, un gripper de autoría de los alumnos como herramienta final de los

Utilizaron una cámara de profundidad Kinect de la consola de videojuegos Xbox 360 su función era captar la ubicación de las frutas, una banda transportadora donde va el producto, un gripper de autoría de los alumnos como herramienta final de los

Este nuevo Cobot IRB 14050 de diseño compacto y ágil brinda altas velocidades y precisión, tiempos de ciclo cortos, huella más pequeña para que pueda instalarse en espacios confinados y el mejor diseño de seguridad en su clase.

Este nuevo Cobot IRB 14050 de diseño compacto y ágil brinda altas velocidades y precisión, tiempos de ciclo cortos, huella más pequeña para que pueda instalarse en espacios confinados y el mejor diseño de seguridad en su clase.