La automatización del montaje a escala de una torre de celosía para una línea de transmisión eléctrica de 115.000 voltios marca la primera fase del proyecto de prototipo de un modelo de construcción de subestaciones eléctricas totalmente robotizado bajo los estándares de la Industria 4.0.

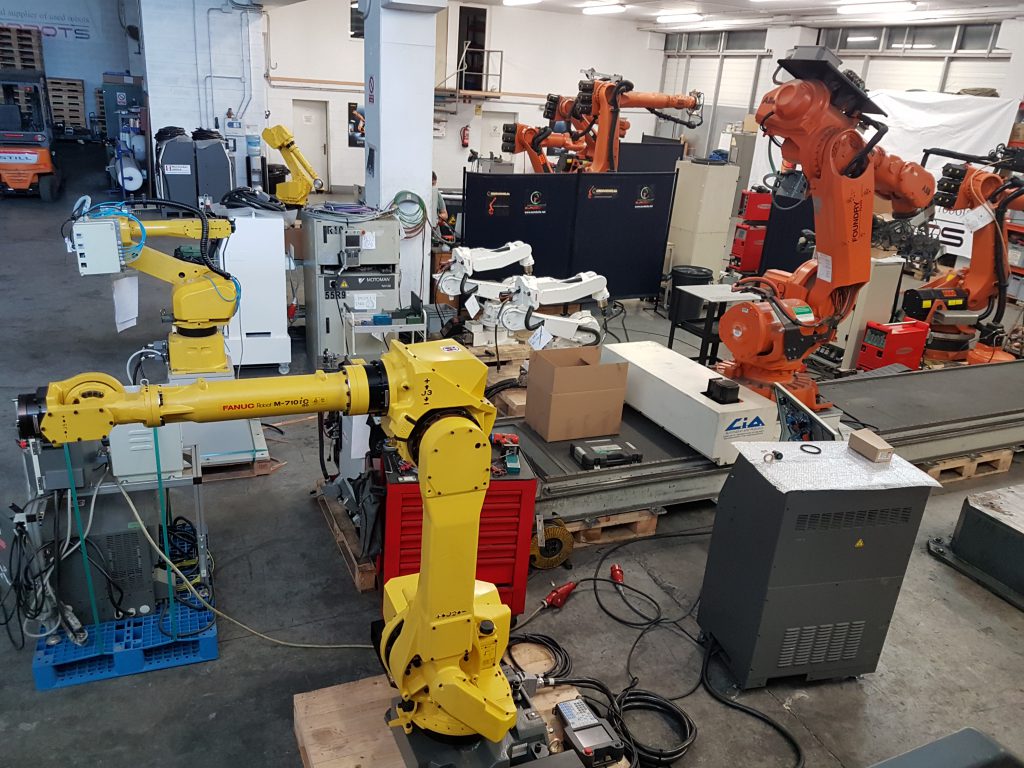

Este proyecto, desarrollado a través de herramientas robóticas y tecnología Open Source, propone alternativas para automatizar la construcción de una torre de transmisión eléctrica de forma mecanizada, utilizando un brazo robótico de seis ejes y unos prototipos de sistemas mecánicos automatizados que ayudan a ensamblar las piezas.

La propuesta hace parte de la línea de investigación desarrollada hace poco más de 10 años por el Grupo T&T de la Universidad Nacional de Colombia Medellín y la Empresa Distribuidora de Energía Enel – Codensa.

La propuesta hace parte de la línea de investigación desarrollada hace poco más de 10 años por el Grupo T&T de la Universidad Nacional de Colombia Medellín y la Empresa Distribuidora de Energía Enel – Codensa.

La iniciativa surgió de esta última empresa, que buscaba solucionar los problemas de control de calidad y suplir la falta de mano de obra calificada para construir estas torres de transmisión en altura.

Con la intención de mejorar los tiempos y reducir los riesgos laborales, el proyecto propone la creación de tres prototipos, diseñados para la construcción modular de la torre, que debe ser planificada con mucho detalle, ya que cuenta con decenas de piezas de diferentes tamaños y perforaciones que deben ser calculadas milimétricamente, ya que el fallo en una sola de ellas provocaría retrasos y dificultades.

El profesor Germán Zapata, ingeniero eléctrico y coordinador del Laboratorio de Automatización y Comunicaciones Industriales del Grupo T&T, señala que se trata de un proyecto a largo plazo, ya que se trabaja en un horizonte de 25 años, cuando se requieran líneas robotizadas para la construcción de estructuras de subestaciones y líneas de transmisión, ante una posible escasez de mano de obra.

Como la automatización y la robotización consisten en implementar tecnologías inteligentes para operar maquinaria y controlar un proceso, se eligió el diseño de la torre 4BR2 de 400 KV para trabajar en su tensión de operación, la más utilizada en el sector eléctrico.

Posteriormente, se seleccionó un robot industrial para construir una maqueta, se realizó una misión tecnológica a Japón, país líder en desarrollo y aplicaciones robóticas, y se adquirió un brazo robótico industrial, que hoy se encuentra en el Laboratorio de Automatización de la Facultad de Minas.

Robots colaborativos

Entre las lecciones aprendidas, el profesor Zapata destaca la apertura de la línea de trabajo en robótica, ya que «teníamos un laboratorio de automatización sin robot; el brazo robótico adquirido fue una contraprestación del proyecto, que sigue siendo propiedad de la Universidad, para su aplicación en docencia, investigación y extensión».

También recuerda que tuvieron que diseñar las partes de agarre del manipulador para realizar las tareas e integrar otras tecnologías de inteligencia artificial.

Y como la idea es emular al máximo el comportamiento del brazo humano, una de las dificultades fue contar con un solo brazo robótico, por lo que se necesitarán cobots o robots colaborativos para realizar el montaje de forma sincronizada y sin riesgo de colisiones o golpes con los humanos.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Recycleye Robotics fue diseñado por el equipo de ingenieros especializados en

Recycleye Robotics fue diseñado por el equipo de ingenieros especializados en  Las máquinas herramienta

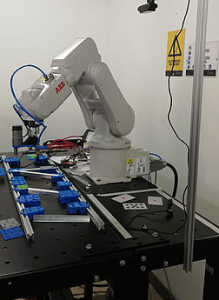

Las máquinas herramienta Tony es un (cobot Yumi de ABB )y Eka es un (

Tony es un (cobot Yumi de ABB )y Eka es un (

Orlova dice que la sostenibilidad es una un tema importante para el negocio, razón por lo cual eligieron tazones hechos de policarbonato transparente. Niska tiene un contenedor de recolección de reciclaje, la información en la tienda invita a los clientes a clasificar la basura (tazones) en el contenedor respectivo para lograr asegurar un reciclaje correcto.

Orlova dice que la sostenibilidad es una un tema importante para el negocio, razón por lo cual eligieron tazones hechos de policarbonato transparente. Niska tiene un contenedor de recolección de reciclaje, la información en la tienda invita a los clientes a clasificar la basura (tazones) en el contenedor respectivo para lograr asegurar un reciclaje correcto. El sistema llamado CyberKnife tratar tumores en diferentes partes del cuerpo, desde el cerebro hasta la columna vertebral y varios órganos, como los pulmones, el hígado, los riñones o la próstata.

El sistema llamado CyberKnife tratar tumores en diferentes partes del cuerpo, desde el cerebro hasta la columna vertebral y varios órganos, como los pulmones, el hígado, los riñones o la próstata.  Esta solución se puede aplicar en tareas de molienda, incluso se puede adaptar a diferentes industrias, incluida la automotriz, la fabricación de metales, la aeroespacial y piezas como carcasas de metal, estantes, muebles y piezas de automóviles con juntas soldadas visibles.

Esta solución se puede aplicar en tareas de molienda, incluso se puede adaptar a diferentes industrias, incluida la automotriz, la fabricación de metales, la aeroespacial y piezas como carcasas de metal, estantes, muebles y piezas de automóviles con juntas soldadas visibles.  KFC le da a los clientes una experiencia diferente y mucho más higiénica. Ellos pueden realizar sus pedidos a través de una interfaz digital de autoservicio. Después de realizar el pedido, el personal de cocina coloca la comida en la cinta transportadora y luego transfiere la cinta transportadora al brazo robótico

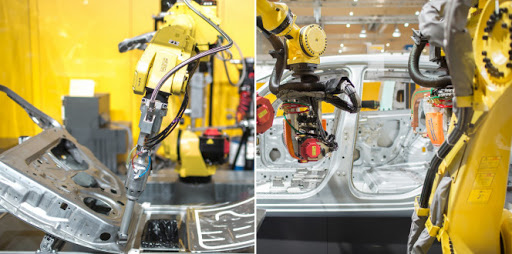

KFC le da a los clientes una experiencia diferente y mucho más higiénica. Ellos pueden realizar sus pedidos a través de una interfaz digital de autoservicio. Después de realizar el pedido, el personal de cocina coloca la comida en la cinta transportadora y luego transfiere la cinta transportadora al brazo robótico  Volkswagen sigue a la vanguardia de la tecnología de automatizado en sus fábricas de automóviles eléctricos. anunció que ha pedido más de 2200 nuevos robots para la producción planificada de automóviles eléctricos basados en MEB en las plantas de Emden, Hannover (Alemania) y Chattanooga (EE. UU.). El

Volkswagen sigue a la vanguardia de la tecnología de automatizado en sus fábricas de automóviles eléctricos. anunció que ha pedido más de 2200 nuevos robots para la producción planificada de automóviles eléctricos basados en MEB en las plantas de Emden, Hannover (Alemania) y Chattanooga (EE. UU.). El