El pulido es fundamental para aumentar la calidad, la seguridad y el aspecto de las piezas. Suele ser el último paso que se realiza antes de embalar y enviar los artículos. Así, los fabricantes tienen una última oportunidad de confirmar la calidad de sus productos. El pulido es un tratamiento de acabado frecuente. El pulido garantiza un exterior liso, sin defectos y con un brillo constante.

APLICACIONES DE PULIDO APTAS PARA LOS ROBOTS

APLICACIONES DE PULIDO APTAS PARA LOS ROBOTS

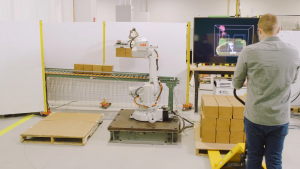

Dado que se trata de un proceso estandarizado con elementos repetitivos, las aplicaciones de pulido tiene el interés de la automatización. Los candidatos ideales para la automatización del pulido son los fabricantes que hacen componentes en grandes cantidades. El robot puede configurarse para realizar los procesos habituales en las aplicaciones de pulido, incluidos el pulido y el acabado. Una programación hábil permitirá cualquier variación en producto.

Los robots pueden manipular piezas con defectos menores y aleatorios en determinadas situaciones. Sin embargo, esto requiere una programación especial y el equipo de detección pertinente. Un utillaje deficiente puede dejar acabados abrasivos y piezas dañadas. La automatización de una tarea podría perjudicar la productividad y la calidad si se trabaja con un utillaje inadecuado.

Es de esperar que el pulido se produzca en una variedad de negocios diversos como una tarea industrial frecuente. La industria aeroespacial, la automoción, la metalurgia, el comercio minorista y el vidrio son algunos ejemplos que se utilizan con frecuencia

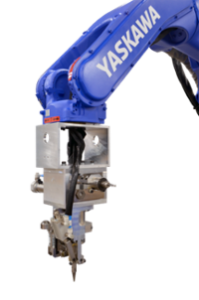

Existen numerosas variedades de robots que se utilizan en aplicaciones de pulido. El alcance, la capacidad de carga y la forma de la superficie de un robot son características importantes a tener en cuenta. Depende de su aplicación de pulido si debe utilizar un tipo en lugar de otro, ya que cada uno tiene sus propios puntos fuertes y sus propios inconvenientes.

Para las aplicaciones de pulido, los robots de seis ejes son fantásticos. Esto es el resultado de su destreza. Los robots de seis ejes tienen la flexibilidad de doblar sus brazos en cualquier dirección. Cuando las piezas tienen curvas y lados que necesitan un acabado, esto es extremadamente útil en las aplicaciones de pulido. Además, ofrecen una fantástica combinación entre alcance y capacidad de carga útil para componentes y herramientas de mayor tamaño.

El robot SCARA es una gran opción para aplicaciones de pulido de piezas sencillas. Los SCARA son excelentes para espejos pequeños y paneles metálicos planos, que son lo suficientemente pequeños para que el SCARA los maneje con facilidad. Sin embargo, las piezas grandes o las que tienen múltiples bordes o formas complejas pueden ser difíciles de pulir para el SCARA de forma consistente.

Saber cuándo automatizar, cómo elegir los componentes principales y con quién ponerse en contacto para el aprovisionamiento son factores clave.

Los robots de pulido producen más rápidamente Esto podría agilizar el procedimiento de acabado y eliminar el cuello de botella. Además, los robots ofrecen un mayor nivel de consistencia estos son aspectos que apuntan a los beneficios potenciales de la automatización.

La selección de un buen robot y el utillaje adecuado son dos factores clave que tendrán el mayor impacto en su tarea de pulido. Tener una comprensión completa de su tarea y sus requisitos debería guiar su elección en la selección aquí. Los proveedores e integradores son una buena opción para empezar. Puede ser necesario considerar una opción personalizada.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Los problemas que han vivido los fabricantes durante el último año y medio nos han enseñado mucho. Se aprendieron muchas lecciones, que van desde la necesidad de la resiliencia de la cadena de suministro hasta la utilidad del monitoreo remoto. Cuando incluye las expectativas cambiantes del cliente y los avances tecnológicos continuos, tiene una gran cantidad de datos para clasificar y quizás usar para futuras mejoras.

Los problemas que han vivido los fabricantes durante el último año y medio nos han enseñado mucho. Se aprendieron muchas lecciones, que van desde la necesidad de la resiliencia de la cadena de suministro hasta la utilidad del monitoreo remoto. Cuando incluye las expectativas cambiantes del cliente y los avances tecnológicos continuos, tiene una gran cantidad de datos para clasificar y quizás usar para futuras mejoras. En aplicaciones de pintura y revestimiento, el

En aplicaciones de pintura y revestimiento, el  Otra serie de

Otra serie de Durante los últimos diez años, las herramientas de acabado automatizadas han mejorado en precisión y adaptabilidad. El corte por láser, el corte por chorro de agua y el enrutamiento son procesos de corte populares. La investigación y las inversiones en inteligencia artificial y visión 3D han dado lugar a avances en estas técnicas. La precisión, la flexibilidad y la producción han mejorado como resultado de estos avances.

Durante los últimos diez años, las herramientas de acabado automatizadas han mejorado en precisión y adaptabilidad. El corte por láser, el corte por chorro de agua y el enrutamiento son procesos de corte populares. La investigación y las inversiones en inteligencia artificial y visión 3D han dado lugar a avances en estas técnicas. La precisión, la flexibilidad y la producción han mejorado como resultado de estos avances. No obstante, los

No obstante, los  Los proveedores de robótica son optimistas, y muchos predicen que ahora que las elecciones han terminado y las vacunas contra el COVID-19 están en camino, volverá mucha demanda en áreas donde la vacilación del mercado ha obstaculizado la adopción de robótica. Mientras tanto, se prevé que aquellas industrias que ya han visto un impulso se aceleren mucho más.

Los proveedores de robótica son optimistas, y muchos predicen que ahora que las elecciones han terminado y las vacunas contra el COVID-19 están en camino, volverá mucha demanda en áreas donde la vacilación del mercado ha obstaculizado la adopción de robótica. Mientras tanto, se prevé que aquellas industrias que ya han visto un impulso se aceleren mucho más. El LR-10iA/10 tiene una carga útil positiva de 10 kg y un área de trabajo monumental con un alcance de 1101 mm;

El LR-10iA/10 tiene una carga útil positiva de 10 kg y un área de trabajo monumental con un alcance de 1101 mm;  Sin embargo, el camino hacia la automatización no es uno que deba tomarse solo. Encontrar el socio adecuado para ayudarlo a incorporar robots industriales en su empresa implica una serie de etapas que se basan en su caso comercial para automatizar algunos o todos sus procesos, ya sea que incluyan menos daños en el producto, menos tiempo de inactividad, mayor eficiencia o precisión.

Sin embargo, el camino hacia la automatización no es uno que deba tomarse solo. Encontrar el socio adecuado para ayudarlo a incorporar robots industriales en su empresa implica una serie de etapas que se basan en su caso comercial para automatizar algunos o todos sus procesos, ya sea que incluyan menos daños en el producto, menos tiempo de inactividad, mayor eficiencia o precisión. Milton Guerry, presidente del IFR, comentó: «El impacto de la

Milton Guerry, presidente del IFR, comentó: «El impacto de la